Mission Impossible im Orbit

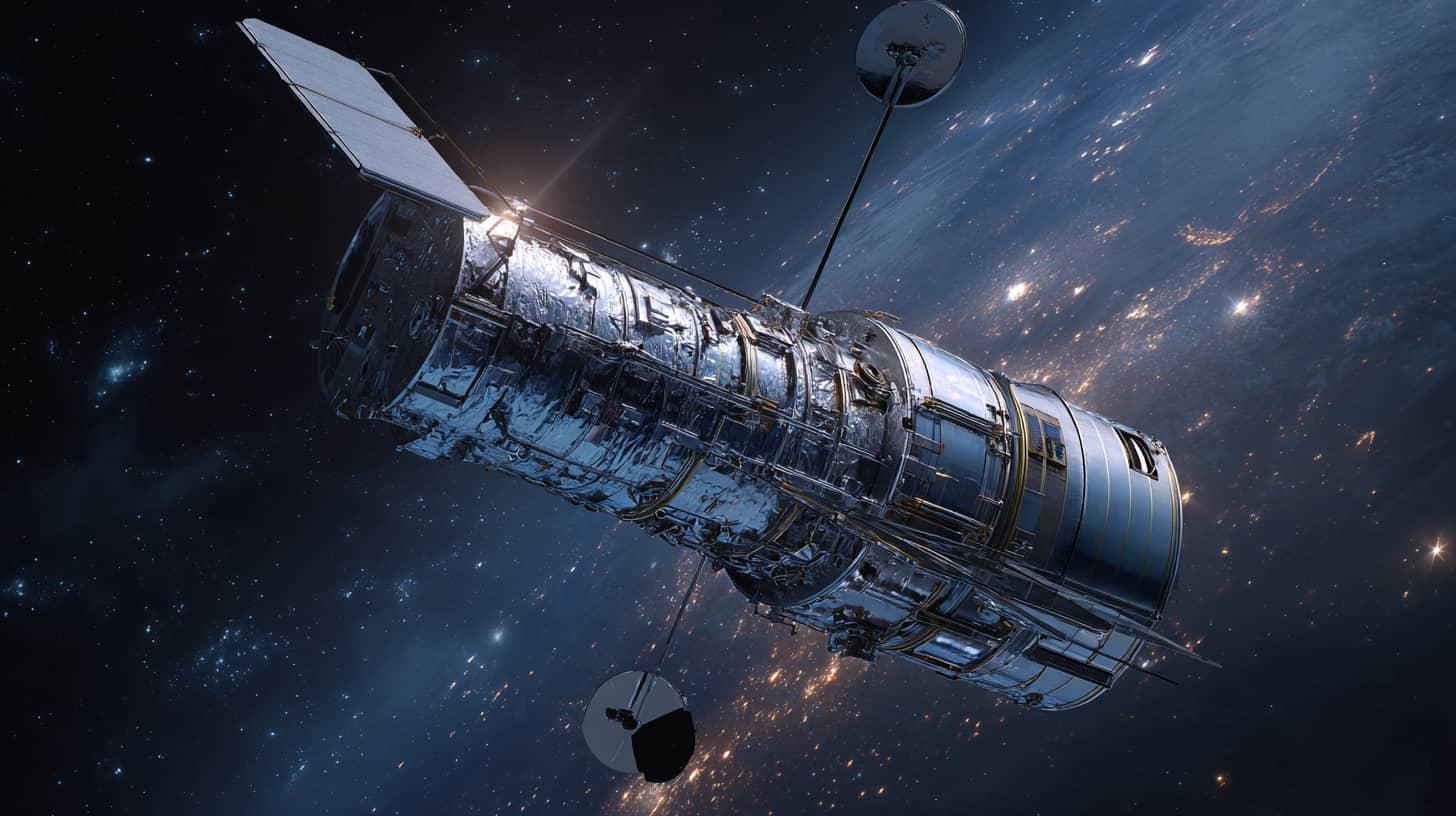

Stellen Sie sich vor: 550 Kilometer über der Erde schwebt ein Teleskop, das seit über 30 Jahren perfekte Bilder liefert. Das Hubble-Weltraumteleskop beweist, wie revolutionäre Oberflächentechnik selbst im Vakuum des Alls funktioniert. Hier entscheiden Beschichtungen über wissenschaftliche Durchbrüche und Milliarden-Investitionen.

Der Weltraum ist der ultimative Stresstest für jede Oberfläche. Temperaturschwankungen von minus 100 bis plus 120 Grad Celsius, aggressive UV-Strahlung ohne Atmosphärenschutz und Mikrometeoriten-Bombardement attackieren kontinuierlich alle Materialien.

Warum normale Beschichtungen im All versagen

Vakuum verändert alles. Ohne Luftmoleküle verdampfen normale Lacke binnen Stunden. Ausgasungen kontaminieren empfindliche Optiken. Klebstoffe verlieren ihre Bindungskraft. Standard-Oberflächenschutz Spezialist Systeme sind hier völlig unbrauchbar.

Raumfahrt Beschichtung Service erfordert völlig andere Materialien. Weltraumqualifizierte Systeme durchlaufen jahrelange Tests in Vakuumkammern. Jedes Material muss bei extremen Temperaturen stabil bleiben und darf keine flüchtigen Substanzen abgeben.

Satellit Oberflächenbehandlung nutzt spezielle Silikon- und Fluorpolymer-Systeme. Diese widerstehen atomarem Sauerstoff, der in niedrigen Orbits organische Materialien angreift. Metallische Beschichtungen bieten zusätzlichen Schutz gegen kosmische Strahlung.

Innovation durch extreme Bedingungen

Was macht Hubbles Beschichtungen so besonders? Die Antwort liegt in der perfekten Anpassung an Weltraumbedingungen. Optische Komponenten Beschichtung für Spiegel und Linsen erreicht nanometer-Präzision. Bereits kleinste Verunreinigungen würden astronomische Beobachtungen unmöglich machen.

Thermalkontroll-Beschichtungen regulieren die Temperatur präzise. Weiße Oberflächen reflektieren Sonnenlicht, schwarze absorbieren gezielt Wärme. Multi-Layer-Isolationen schützen empfindliche Instrumente vor Temperaturschwankungen.

Besonders innovativ: Leitfähige Beschichtungen leiten statische Elektrizität ab. Im Vakuum können sich gefährliche Ladungen aufbauen, die elektronische Systeme zerstören würden.

Wartung in der Schwerelosigkeit

Wie repariert man Beschichtungen im Weltraum? Hubbles Wartungsmissionen mit Space Shuttles waren Meisterwerke der Präzision. Astronauten ersetzten komplette Instrumenten-Module in speziellen Schutzanzügen.

Jede Oberflächenreparatur musste unter Weltraumbedingungen funktionieren. Spezialwerkzeuge verhinderten Kontamination durch Handschuhe. Beschichtungsanalyse Labor auf der Erde simulierten alle Arbeitsschritte vor den Missionen.

Oberflächenprüfung Dienstleister entwickelten zerstörungsfreie Testverfahren für den Orbit. Spektroskopische Analysen durch die Teleskopoptik selbst überwachten den Zustand der Beschichtungen.

Qualitätskontrolle für die Ewigkeit

Weltraumqualifikation erfordert extreme Standards. UV-Beständigkeit Prüfung erfolgt mit ungefilterter Sonnenstrahlung. Vakuumkammer Beschichtung Tests simulieren jahrzehntelange Weltraumbedingungen.

Beschichtungsinspektion Service nutzt Elektronenmikroskopie zur Überwachung molekularer Veränderungen. Jede Ausgasung wird gemessen, jede thermische Ausdehnung kalkuliert. Qualitätskontrolle Oberflächenschutz erreicht wissenschaftliche Präzision.

Salzsprühtest Experte Verfahren werden durch aggressive Chemikalien-Tests ersetzt. Atomic Oxygen Simulationen reproduzieren die korrosive Wirkung der oberen Atmosphäre.

Technologie-Transfer zur Erde

Was im Weltraum funktioniert, revolutioniert irdische Anwendungen. Aerospace Coating Spezialist Erkenntnisse fließen in Aviation Coating Service Projekte. Extreme Höhenflüge profitieren von weltraumerprobten Systemen.

Präzisions-Oberflächentechnik adaptiert Hubbles Reinheitsstandards. Halbleiter Equipment Coating nutzt vakuumtaugliche Materialien. Lasertechnik Beschichtung übernimmt optische Präzisionsbeschichtungen.

Besonders wertvoll: Temperaturbeständige Formulierungen. Kraftwerk Oberflächenschutz in Hochtemperaturzonen profitiert von Weltraum-Materialien. Gasturbine Coating Experte Teams setzen auf bewährte Extreme-Umgebungs-Lösungen.

Wartungsstrategien ohne Rückkehr

Moderne Satelliten müssen ohne Wartung funktionieren. Beschichtungssystem Planung kalkuliert 15-jährige Lebensdauer ohne menschliche Eingriffe. Selbstüberwachende Systeme melden Oberflächenveränderungen zur Erde.

Drohnen Spezialbeschichtung profitiert von autonomen Überwachungskonzepten. Messtechnik Oberflächenschutz adaptiert Fernsensoren für industrielle Anwendungen. Predictive Maintenance durch KI-Algorithmen erkennt Probleme vor Ausfällen.

Beschichtungsberatung B2B umfasst heute Weltraum-Qualifikationen. Coating Experte Teams denken in Dekaden statt Jahren. FROSIO zertifizierte Beschichtung Standards werden um Aerospace-Anforderungen erweitert.

Die Zukunft der Weltraum-Oberflächentechnik

Neue Generationen von Weltraumteleskopen stellen noch höhere Anforderungen. James Webb und zukünftige Observatorien operieren in noch extremeren Umgebungen. Kryogene Anlagen Coating für minus 230 Grad Celsius wird zur Standardanforderung.

Selbstreparierende Beschichtungen könnten Wartungsmissionen überflüssig machen. Nano-Roboter reparieren mikroskopische Schäden automatisch. Smart Coatings passen ihre Eigenschaften an wechselnde Weltraumbedingungen an.

Hubble beweist seit drei Jahrzehnten: Richtige Oberflächentechnik ermöglicht das Unmögliche. Was heute die Geheimnisse des Universums enthüllt, wird morgen irdische Technologien revolutionieren. Jedes Hubble-Bild ist ein Beweis für die Kraft perfekter Beschichtungen.